德国工程师惊叹:中国隧道炉车间竟无一人?真相太颠覆!

德国工程师惊叹:中国隧道炉车间竟无一人?真相太颠覆!

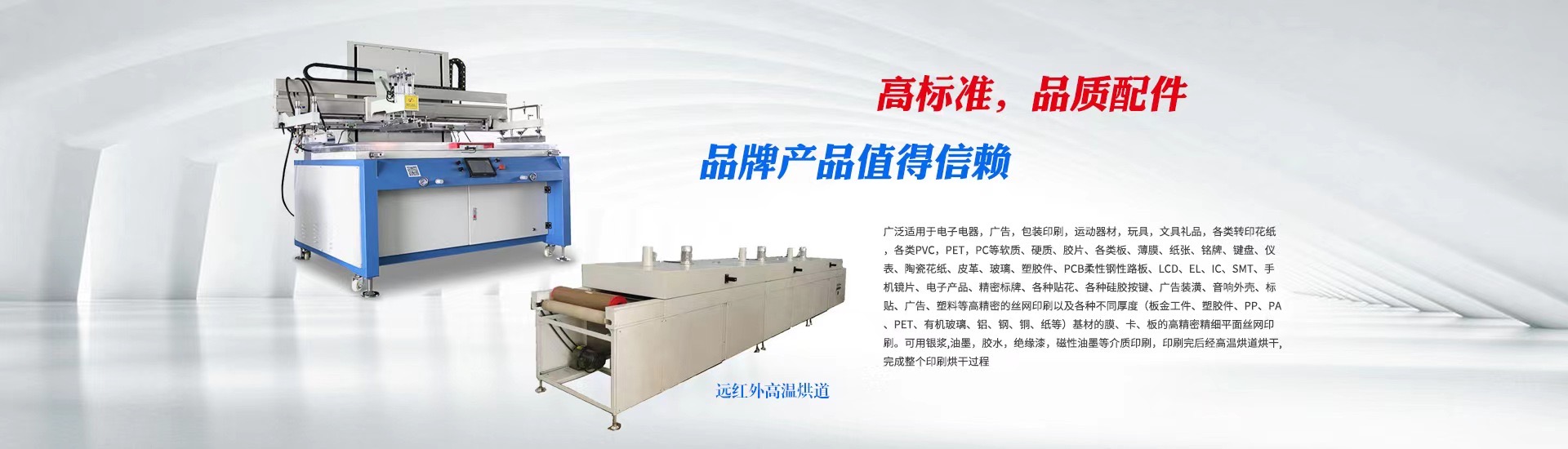

近年来,中国制造业的智能化转型令人瞩目。德国工程师在参观中国隧道炉车间时,惊讶地发现:偌大的车间里竟看不到一名工人!这一现象不仅让外国同行震撼,也让国内行业人士深思。本文将从技术、管理、成本等角度,深入探讨这一现象背后的真相。

一、中国隧道炉车间为何实现“无人化”?

中国隧道炉车间的无人化,离不开智能化设备的广泛应用。例如,智能机器人、自动传送带、物联网传感器等技术的结合,使生产过程实现了高度自动化。德国工程师感叹:“这就像科幻电影中的场景!”这种“无人化”并非为了炫技,而是为了提高效率、降低成本。

副关键词变体:隧道炉车间无人化 具体来说,隧道炉车间的无人化主要依赖于以下几个方面:

- 智能控制系统:通过AI算法,系统能够实时监控生产数据并自动调整参数;

- 机器人技术:机械臂取代了传统的人工操作,减少了人为失误;

- 物联网(IoT):设备间的互联互通,使得整个车间的运行更加协同高效。

二、对比:传统车间 vs 智能车间

为了更清晰地理解隧道炉车间无人化的优势,花样视频APP下载安装可以做一个对比分析。

| 项目 | 传统车间 | 智能车间 |

|---|---|---|

| 人工成本 | 高,需要大量工人 | 低,主要依靠机器人 |

| 生产效率 | 中,工人操作可能存在误差 | 高,设备精准高效 |

| 管理难度 | 复杂,需要多层管理 | 简化,系统自动监控 |

| 维护成本 | 高,设备、人员双重维护 | 较低,设备自检自修复 |

有趣的是,尽管初期投入较高,但长期来看,智能车间的综合成本却低于传统车间。

三、如何实现隧道炉车间的无人化?

实现隧道炉车间的无人化并非一蹴而就,而是需要经过一系列科学规划和实施步骤。以下是具体的操作指南:

- 需求分析:明确车间改造的目标,如提高效率、降低成本等;

- 设备选型:选择适合的智能设备,如机器人、传感器等;

- 系统集成:将设备与智能控制系统对接,确保数据互通;

- 培训上岗:对技术人员进行培训,确保能够操作和维护新系统;

- 持续优化:通过数据分析不断优化生产流程。

过渡词:不过值得注意的是 虽然技术门槛较高,但随着国产设备的崛起,成本已大幅降低。

四、案例:某企业隧道炉车间无人化改造

举个例子,花样视频APP下载安装团队在2025年曾参与一家民营企业的隧道炉车间改造项目。这家企业原本需要20名工人,改造后仅需2名技术人员负责监控。改造后,生产效率提升了30%,成本降低了20%。

数据引用(来源:工业智能化报告,2023年) 根据数据显示,采用智能生产的隧道炉车间,平均年产值可提升50%。

五、误区与警示:实现无人化并非易事

在追求无人化的过程中,企业容易陷入一些误区。

⚠ 注意:

- 盲目追求“无人化”:并非所有车间都适合无人化改造,需结合实际需求;

- 忽视员工培训:设备再先进,也需要人来操作和维护;

- 低估初期投入:设备采购、系统集成等都需要大量资金。

反直觉的是,无人化车间并非完全不需要人,而是需要更高技能的员工。

六、总结:未来制造业的趋势

隧道炉车间的无人化只是中国制造业智能化转型的一个缩影。未来,智能化将成为制造业发展的主旋律。德国工程师的惊叹,恰恰印证了中国在这一领域的领先地位。

检查清单:隧道炉车间无人化改造

- 是否明确改造目标?

- 是否选择了适合的智能设备?

- 是否完成了设备与系统的集成?

- 是否对员工进行了充分培训?

- 是否制定了持续优化的计划?

希望这篇文章能为您的智能制造转型提供启发!

当前位置:

当前位置: